Отвертки

ТЕСТ ОТВЕРТОК (весна 2003 года

Тест Stanley DynaGrip Pro 1-67-048

Отвертки, как ни просты они на первый взгляд, разнообразием отличаются таким, что просто диву даешься! Плоды научно-технического прогресса доступны сегодня покупателю в изобилии, рыночная экономика делает свое дело: что ни производитель, то оригинальная разработка. Только вот знают ли о них, выбирая порой по принципу «отвертка — она и в Африке отвертка», и зачем за нее переплачивать? А потом мозоли на ладонях, скрученный наконечник, свернутые винты и т.п. — «прозрение», купленное за собственные деньги.

Для начала теоретические знания — они помогут узнать, на что нужно обращать внимание при выборе этого ручного инструмента. Краткое описание ключевых моментов мы постарались сопроводить перечислением последних достижений в «отверточном» деле.

РУКОЯТКА

Поскольку рукоятка находится в постоянном контакте с ладонью пользователя, ее достоинства и недостатки определяются двумя факторами — используемыми материалами и геометрией. От последней зависит, как будет передаваться усилие на винт, какой момент и осевое усилие заставят его «занять свое место». Эргономичная форма предусматривает для передачи высокого крутящего момента зону большого радиуса в конце рукоятки с широким круглым «затылком» без острых граней, а ближе к стержню — узкий участок («талию»). Он позволяет быстро крутить инструмент пальцами. Кроме того, у большинства «круглых» моделей специально стачивают пару граней, чтобы отвертка не скатывалась с наклонных плоскостей. «Дырки» ближе к концу рукоятки — это отверстия для подвеса (так удобнее хранить инструмент).

Теперь о материале. Для образцов, предназначенных для передачи больших усилий, важны плотный контакт рукоятки с ладонью и отсутствие проскальзывания (оно может привести к натиранию мозолей). Для решения этих задач пластмассовые корпуса эргономичных рукояток снабжают резиновыми вставками. Обратная сторона медали — химическая стойкость материала, то есть способность без последствий выдерживать контакт с маслом, бензином, растворителями или ацетоном. Большинство многокомпонентных рукояток (с резиновыми вставками) предназначено для работы в сухих средах, хотя кратковременный контакт с химикатами для них не опасен. Но если вы точно знаете, что условия работы будут суровыми (с химической точки зрения), придется смириться с полностью пластмассовой ручкой. Редки, но встречаются специализированные изделия с деревянными лакированными рукоятками, их круг задач связан в основном с работой по древесине.

Так как пластмасса — материал мягкий, не каждая отвертка выдерживает удар молотком. Тем не менее иногда без этого не обойтись (самый распространенный пример — приржавевший винт, реже — использование инструмента в качестве зубила). О готовности к осевым ударам свидетельствует металлическая вставка на «макушке» рукоятки. В таких образцах стержень проходит насквозь, заканчиваясь набалдашником, и удары по нему на ручку никак не влияют.

В редких случаях внутри корпуса могут быть функциональные устройства, например, капсула для хранения сменных насадок или трещотка, передающая вращение в одном направлении и прокручивающаяся в обратном. Или светодиод отвертки-тестера, определяющей наличие напряжения до 250 вольт. Кстати, к электротехническим работам у всех производителей подход особый — предусмотрены специальные изделия с электроизолирующей пластмассой, способные выдержать напряжение до 1000 вольт. О том, что перед вами именно такая отвертка, говорит специальная отметка на ней и красная колористика.

Из специфических моделей отметим лишь распространенные с Т-образной рукояткой, предназначенные для передачи больших усилий.

СТЕРЖЕНЬ

Здесь все зависит от металла. Грамотные производители не скупятся и применяют высоколегированную сталь (чаще всего хромованадиевую), что обеспечивает инструменту долговечность. При плохом же качестве материала изделие порой выглядит привлекательно, но не выдерживает и месяца активной работы, стачиваясь и изгибаясь. Это, кстати, может происходить и с хорошей сталью при плохой закалке, так что твердость — один из основных показателей качества инструмента. Не случайно она даже оговорена «законодательно». По ГОСТ 10754-93 твердость рабочей части должна находиться в диапазоне HRC 47-52. Недобор по этому показателю грозит излишней пластичностью, стачиванием или изгибом, перебор — хрупкостью и ломкостью.

Главный враг металла — коррозия, для защиты от нее стержни обычно хромируют.

Профиль стержня чаще всего круглый в сечении, хотя встречаются и модели с шестигранником. Синтез таких решений — круглый стержень, около рукоятки усиленный шестигранником. С его помощью гаечным ключом легко передать на винт большое усилие.

Что до длины стержней, то она меняется в широких пределах. Но все эти вариации преследуют единственную цель — подобрать наиболее удобную модель. Так, есть отвертки-«коротыши», умещающиеся на ладони, и отвертки-«дальнобойщики», стержень которых в разы длиннее рукоятки. При всей разнице и те и другие облегчают подход к труднодоступным местам.

Есть и «оригиналы», например, отвертки с двойным изгибом. У них с каждого конца рукоятки отходит загнутый под 90 градусов стержень с жалом (как правило, они различные). Встречаются также отвертки с гибким валом, то есть со вставкой между ручкой и концевиком, позволяющей работать под изгибом.

ЖАЛО

Широко применяемых видов винтов не так много, и для каждого существует жало определенной геометрии. Итак, знакомьтесь.

- Винт со шлицем (или обыкновенный винт с одной прорезью по центру). Для работы с ним используют плоские жала.

- Винт Philips PH, иначе называемый крестовым. Ему соответствует крестовая отвертка.

- Винт Pozidriv PZ — тот же крест, но дополненный вторым, меньшим по размеру и смещенным на 45 градусов относительно первого. Изменение небольшое, а эффект колоссальный. К слову, саморезы с такими головками сегодня очень популярны.

- Винт Torx — на головке имеет углубление в виде шестиконечной звезды.

- Винт с шестигранным гнездом.

Есть и другие виды винтов (всего их около 25), но они встречаются намного реже.

Хороший наконечник не должен проскальзывать при контакте с головкой, поэтому многие производители делают жало шероховатым или даже наносят на него насечку. Во многих дорогих моделях для улучшения зацепления на наконечник напыляют специальный состав.

Некоторые производители используют особую технологию закалки, при которой твердость жала превышает твердость самого стержня. Не стоит, однако, черный цвет наконечника объяснять специальной термообработкой, это — результат оксидирования (воронения). Оно призвано помимо антикоррозионной защиты улучшать зацепление — поверхность получается шероховатой, не скользящей.

Прижилась среди современных отверток и цветовая индикация, когда цвет окраски некоторых элементов рукоятки говорит о том, какое у нее жало. Так проще выбрать нужный образец из набора инструментов.

Удобная особенность — намагниченный наконечник. Поискав, на рынке можно найти даже устройство для намагничивания и размагничивания отверток.

Некоторые модели снабжены фиксатором, удерживающим винт на жале.

ОЦЕНКА ТВЕРДОСТИ ПО МЕТОДУ РОКВЕЛЛА (HRC)

Твердость — это сопротивление материала местной пластической деформации при внедрении в него более твердого тела — наконечника (индентора). Последний представляет собой малодеформирующееся тело (алмаз, твердый сплав, закаленная сталь) определенной геометрической формы (шар, пирамида, конус, игла).

О величине твердости судят по размерам полученной деформации (отпечатка). В зависимости от метода испытания, свойств наконечника и испытуемого материала оценку проводят по различным критериям.

Наибольшее применение получило измерение вдавливанием. Существует несколько методов, но самым популярным (особенно в производственных условиях) стал метод Роквелла. При замерах по этому методу наконечник стандартного типа вдавливают в поверхность прилагаемыми последовательно нагрузками — предварительной F0 = 98 H и основной F1 = 1373 H. Полная сила, действующая на наконечник:

F = F0 + F1 = 1471 H

Условная единица твердости — величина, соответствующая осевому перемещению наконечника на 0,002 мм. Значение твердости определяют после снятия основной нагрузки (F1) непосредственно по шкале прибора. Формула для вычисления HRC выглядит следующим образом:

HRC = 100 — (h-h0)/0,002,

где:

h0 — глубина внедрения наконечника в испытуемое тело под действием силы F0;

h — глубина внедрения наконечника под действием полной нагрузки F, измеренная после ее снятия.

При измерении должно быть проведено не менее трех опытов.

Точного способа перевода HRC в другие единицы измерения (полученные по другим методам) не существует. Сравнения проводят по таблицам.

УСЛОВИЯ ТЕСТИРОВАНИЯ

Для тестирования мы выбрали самые продаваемые, а значит, и самые популярные образцы отверток. Ими оказались модели длиной 100 мм с жалом Philips PH № 2. Подавляющее большинство отобранных нами изделий — с эргономичной рукояткой (с пластмассовой — только Stayer 2×100 2510-2-10). Поэтому основное внимание при тестировании мы уделили «силовым» характеристикам, тем более что размеры образцов требовали именно такого подхода.

Тест на химическую стойкость носил характер скорее дополнительный, потому что отвертки с многокомпонентными рукоятками предназначены для работы в сухих средах и обладать бензомаслостойкостью не должны. Для условий, где это необходимо, у каждого производителя есть специальные образцы.

МЕХАНИЧЕСКИЕ ИСПЫТАНИЯ

Комплекс экспериментов проходил на базе лаборатории «Испытания материалов и конструкций» кафедры «Прикладная механика» МГТУ им. Н. Э. Баумана. Все работы проводились квалифицированными специалистами в соответствии с поставленными редакцией задачами.

ОПЫТ № 1. Оценка твердости стержня. Твердость — один из основных показателей, который определяет износостойкость изделий. Выше упоминалось, что требованиям ГОСТа соответствуют только те образцы, твердость материала которых лежит в диапазоне HRC 47-52.

Измерения проводили на твердомере Роквелла типа ТК-14-250, результаты — в таблице 1. Заметим что приведенные данные — усредненные (то есть не стоит ожидать, что для отдельно взятой отвертки замеры дадут те же результаты). Так как испытания проводились для нескольких образцов каждого производителя, у нас была возможность заодно оценить близость значений внутри группы одинаковых изделий. Комментарии на эту тему вошли в «Потребительский анализ» описаний.

ОПЫТ № 2. Оценка максимальной осевой силы, передаваемой рукой через отвертку. Эта величина характеризует некоторые эргономические свойства рукоятки. Понятно, что чем больше развиваемая осевая сила, тем удобнее инструмент — согласитесь, во время работы «на пределе» неприятно, когда жало выскальзывает из винта. Величину силы определяли силоизмерительным устройством универсальной испытательной машины 1958 У10. Для большего интереса испытания проводили отдельно мужчины и женщины — усредненные экспериментальные данные приведены в таблице 1.

ОПЫТ № 3. Оценка максимального крутящего момента, передаваемого рукой через отвертку. Как и в предыдущем опыте, эта величина характеризует эргономику рукоятки отвертки. Испытания на кручение проводили на испытательной машине К-50 мужчины и женщины. Фиксировали пиковый результат, достигнутый каждым образцом, и после серии попыток вычисляли средний показатель. Два полученных значения вошли в таблицу 1.

ОПЫТ № 4. Оценка момента сноса головки винта при заданной осевой силе. Это испытание — продолжение опыта № 3. Однако здесь все воздействия на отвертку и на винт производились машиной. При заданной осевой силе, равной 350 Н (около 35 кг) и обеспечивающей плотный контакт с винтом на протяжении всего эксперимента, мы увеличивали крутящий момент вплоть до срыва головки винта. Проверка на прочность системы «отвертка-винт» показала, что инструмент (в особенности жало) остается сохранным даже при работе с крутящими моментами, намного превосходящими те, что может создать ладонь работника. Хотя на большинстве образцов и остались кое-какие деформации.

Помимо прочего, при таком подходе мы смогли с наименьшими техническими затратами «максимально» нагрузить отвертки крутящим моментом и посмотреть, какое место в них окажется самым слабым. Практически все образцы этот тест выдержали, пострадали только винты. Видимые деформации (если они были) оставались исключительно на жале. Крепление стержня к рукоятке у всех изделий оказалось с большим запасом прочности, чем грани жала при кручении.

Результаты испытаний вошли в таблицу 1.

Важно! Не правильно было бы по величине момента срыва головки винта делать окончательные выводы о качестве конкретной отвертки.

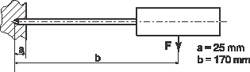

ОПЫТ № 5. Испытания на изгиб. Бывают случаи, когда отвертку используют как вороток или как рычаг, то есть нагружают стержень большим изгибающим моментом. Да и вне этих предположений результаты опыта много чего скажут о качестве материала.

На рисунке показана схема, по которой мы нагружали отвертки. Прикладываемая сила увеличивалась до 400 Н (около 40 кг). При этом оценивался общий прогиб конструкции и остаточные деформации стержня, а также значение силы, при котором начинались нарушения линейной зависимости прогиба от нагружения (то есть отвертка получала пластические, а не упругие деформации). Результаты приведены в таблице 1.

Таблица 1. РЕЗУЛЬТАТЫ МЕХАНИЧЕСКИХ ИСПЫТАНИЙ ОТВЕРТОК

| Механич. испытания | Опыт № 1 | Опыт № 2 | Опыт № 3 | Опыт № 4 | Опыт № 5 | ||||

| Усреднен. твердость стержня, HRC (ГОСТ 47-52) | Максимальная осевая сила, кг (пересчитана из Н) | Максимальный крутящий момент (пиковый/ средний), Н*м | Момент сноса головки винта, Н*м | Испытания на изгиб | |||||

| Мужчины | Женщины | Мужчины | Женщины | Сила, при которой нарушается линейная зависимость прогиба от нагружения, Н |

Макс. прогиб отвертки при нагру- жении силой 400 Н, мм |

Остат. прогиб стержня на длине 100 мм | |||

| Stanley DynaGrip Pro 1-67-048 | 51 | 18,3 | 14,8 | 21,8/ 19,0 | 20,6/ 20,0 | 22,8 | 317 | 42 | 0,2 |

ХИМИЧЕСКИЕ ИСПЫТАНИЯ

ОПЫТЫ № 6 и № 7. Цель данных испытаний — изучить бензомаслостойкость (специальный термин производителей ручного инструмента) материалов, из которых изготовлены рукоятки отверток. Еще раз подчеркнем, что испытанные нами образцы НЕ ДОЛЖНЫ удовлетворять жестким требованиям по химической стойкости. Но мы все-таки решили провести опыт, чтобы воочию убедиться в этом или доказать обратное.

Увы, чуда не произошло. Все «обрезиненные» образцы, хотя и справились с выдержкой в масле, не прошли тест на длительное вымачивание в бензине — резиновые вставки утратили свою изначальную форму. Таким образом, можно говорить о безвредности кратковременного контакта с химикатами, но если они будут происходить регулярно или вы разок забудете подобный инструмент в бензиновой луже, лучше заранее попрощайтесь с ним.

По одному образцу каждой торговой марки мы поместили в емкость с бензином марки АИ-92 и в емкость с машинным маслом BP Visco 3000 10W40, предварительно измерив их массу на электронных весах. Второй замер мы произвели после того, как образцы извлекли из нефтепродуктов через 24 часа и вытерли насухо. Третий — после 24-часовой сушки отверток. Разницу в массе для обоих состояний вычисляли относительно начального значения.

После выдержки в масле все отвертки сохранили форму и рабочие качества. А вот после суточного пребывания в бензине была заметна даже на глаз потеря формы («усыхание») всех резиновых вставок, а положительная разница в весе после суточной сушки изменилась на отрицательную — бензин выветрился.

Все численные результаты испытаний приведены в таблице 2.

Таблица 2. РЕЗУЛЬТАТЫ ИСПЫТАНИЙ ОТВЕРТОК НА БЕНЗОМАСЛОСТОЙКОСТЬ

| Химические испытания | Опыт № 6 | Опыт № 7 | ||||

| Выдержка образцов в бензине | Выдержка образцов в масле | |||||

| Масса до испытаний, г. |

Абсолютная/ относительная разница в массе после 24-часовой выдержки в бензине, г/ % | Абсолютная/ относительная разница в массе после 24-часовой просушки, г/ % | Масса до испытаний, г. |

Абсолютная/ относительная разница в массе после 24-часовой выдержки в масле, г/ % | Абсолютная/ относительная разница в массе после 24-часовой просушки, г/ % | |

| Stanley DynaGrip Pro 1-67-048 | 101,4 | 4,9/ 4,8 | -4,48/ -4,4 | 102,6 | 0,8/ 0,8 | 0,7/ 0,7 |

Тест провел Евгений КОНОПЛЕВ, весна 2003 года

www.mastercity.ru